Pituduh Komprehensif pikeun Rupa-rupa Jenis Alat Pamotongan Bubut pikeun Ngahurungkeun, Ngabosenkeun, Nyanghareupan, Chamfering, sareng Operasi Langkung

Mesin bubut parantos janten bagian dasar tina mesin salami mangabad-abad, ngamungkinkeun nyiptakeun komponén silinder anu tepat sareng rumit. Salah sahiji faktor konci anu nangtukeun kasuksésan operasi lathe nyaeta pilihan jeung utilization tina alat motong. Alat-alat ieu aya dina rupa-rupa wangun, ukuran, sareng bahan, masing-masing dirarancang pikeun tugas-tugas khusus sapertos péngkolan, ngabosenkeun, nyanghareupan, chamfering, sareng seueur deui. Dina pituduh komprehensif ieu, urang bakal ngajalajah dunya parabot motong lathe, delving kana jenis maranéhanana, ciri, aplikasi, jeung prakték pangalusna pikeun hasil machining optimal. Naha anjeun pemula anu hoyong diajar dasar-dasar atanapi masinis anu berpengalaman anu hoyong ngalegaan pangaweruh anjeun, tulisan ieu tujuanana pikeun masihan wawasan anu berharga kana dunya rumit alat pemotong bubut.

Bagian 1: Ngahurungkeun Pakakas

Operasi péngkolan mangrupikeun landasan tina mesin bubut, maénkeun peran anu penting dina nyiptakeun komponén silinder kalayan akurasi sareng akurasi. Operasi ieu ngalibatkeun nyoplokkeun bahan tina workpiece ku puteran eta ngalawan alat motong, ilaharna dipasang dina spindle a. Turning penting dina sagala rupa industri, kalebet otomotif, aerospace, manufaktur, sareng seueur deui, janten penting pikeun ngartos alat anu dianggo dina prosésna. Alat péngkolan, dina kontéks mesin bubut, nyaéta alat motong anu ngabentuk sareng nyaring workpieces nalika operasi péngkolan. Éta datang dina rupa-rupa bentuk, bahan, sareng géométri pikeun nyocogkeun sarat sareng bahan anu béda. Ngartos pentingna alat péngkolan sareng rupa-rupa jinisna penting pisan pikeun ngahontal hasil mesin anu dipikahoyong.1.2. Jinis Parabot Ngaktipkeun

Alat péngkolan sayogi dina sababaraha jinis, masing-masing dirancang pikeun nyayogikeun kabutuhan mesin khusus. Hayu urang ngajalajah sababaraha kategori umum:- 1.2.1. Alat Baja Kacepetan Tinggi (HSS): Alat-alat Baja Kacepetan Tinggi (HSS) parantos janten pokok dina permesinan mangtaun-taun. Aranjeunna kasohor pikeun versatility, sabab tiasa sacara efektif motong rupa-rupa bahan, kalebet logam ferrous sareng non-ferrous, plastik, bahkan kai. Alat HSS tiasa ngajaga karasa sareng kamampuan motongna dina suhu anu luhur, ngajantenkeun aranjeunna cocog pikeun péngkolan anu gancang.

- 1.2.2. Alat Selapkeun Carbide: Alat sisipan karbida parantos kéngingkeun popularitas kusabab karasa luar biasa sareng résistansi ngagem. Alat-alat ieu ngagaduhan sisipan karbida anu tiasa diganti anu nyayogikeun ujung motong anu seukeut sareng umur alat anu diperpanjang. Aranjeunna alus teuing pikeun ngarobah bahan teuas kawas stainless steel, beusi tuang machining, jeung alloy aheng. Alat sisipan karbida biasana dianggo dina operasi kasar sareng pagawean.

- 1.2.3. Inten Pakakas: Inten péngkolan parabot ngagunakeun inten sintétik salaku bahan motong. Inten anu renowned pikeun karasa maranéhna, nu ngamungkinkeun pikeun machining precision tina bahan anu keras pisan sapertos keramik sareng kaca. alat inten anu idéal pikeun aplikasi anu merlukeun finish permukaan unggul tur akurasi dimensi.

- 1.2.4. Alat Cermet: Pakakas Cermet mangrupikeun hibrida keramik sareng logam, nawiskeun kasaimbangan antara karasa sareng kateguhan. Éta ogé cocog pikeun machining alloy suhu luhur jeung steels hardened. alat Cermet unggul dina aplikasi machining-speed tinggi, dimana maranéhna bisa tahan hawa elevated tur ngajaga kinerja motong maranéhanana.

- 1.2.5. Alat Cubic Boron Nitride (CBN): Alat Cubic Boron Nitride (CBN) mangrupikeun alat motong anu paling hese, kadua ngan ukur inten. Éta idéal pikeun machining steels hardened na superalloys. Alat CBN nawiskeun résistansi ngagem anu luar biasa, ngajantenkeun aranjeunna cocog pikeun potongan anu terus-terusan sareng kaganggu dina bahan anu nangtang.

1.3. Milih Alat Ngaktipkeun Katuhu

Milih alat péngkolan anu pas mangrupikeun kaputusan kritis anu mangaruhan kasuksésan operasi mesin. Ieu mangrupikeun faktor konci anu kedah dipertimbangkeun nalika milih alat péngkolan:- 1.3.1. Kasaluyuan Bahan: Bahan workpiece mangrupakeun faktor krusial dina pilihan alat. Bahan anu béda-béda gaduh karasa béda, abrasiveness, sareng konduktivitas termal. Pastikeun alat nu dipilih cocog sareng bahan workpiece pikeun nyegah maké prématur atawa gagalna alat.

- 1.3.2. Géométri Alat: Géométri alat, kalebet bentukna, sudut rake, sareng sudut bersihan, sacara signifikan mangaruhan kinerja motong. Mertimbangkeun sarat husus tina operasi péngkolan, kayaning roughing atawa pagawean, tur pilih alat kalawan géométri luyu pikeun hasil ngaoptimalkeun.

1.4. Tips kanggo Suksés Ngaktipkeun

Ngahontal operasi péngkolan suksés merlukeun perhatian ka jéntré tur precision. Ieu sababaraha tip penting pikeun maksimalkeun efektivitas alat péngkolan:- 1.4.1. Setup sareng Alignment Alat anu leres: Pastikeun yén alatna dipasang sareng dijajarkeun leres dina pos alat mesin bubut. Sakur misalignment bisa ngakibatkeun finish permukaan goréng, ngaronjat maké alat, sarta ngurangan akurasi.

- 1.4.2. Parameter Machining sareng Pertimbangan Selesai Permukaan: Saluyukeun parameter motong sapertos laju motong, laju feed, sareng jerona motong dumasar kana bahan workpiece sareng jinis alat. Kadali sacara saksama parameter ieu pikeun ngahontal permukaan anu dipikahoyong, akurasi dimensi, sareng évakuasi chip.

Bagéan 2: Alat boring

2.1. Bubuka keur boring Pakakas

Operasi boring anu integral prosés mesines, ngamungkinkeun pikeun enlargement tepat atawa Perbaikan liang aya dina workpieces. Naha éta nyiptakeun liang ukuran anu akurat dina blok mesin atanapi ngahontal kasabaran anu ketat dina komponén silinder, alat anu pikaboseneun penting pisan dina sagala rupa industri. Dina bagian ieu, urang bakal delve kana dunya alat boring dipaké dina machining lathe. alat boring, sakumaha ngaranna nunjukkeun, dirancang pikeun bore liang kalawan precision tinggi. Aranjeunna hususna kapaké nalika metode pangeboran standar henteu cekap atanapi nalika liang kedah saluyu sareng fitur anu tos aya. Ngartos pentingna operasi anu ngabosenkeun sareng kéngingkeun wawasan ngeunaan jinis alat anu ngabosenkeun anu sayogi penting pisan pikeun ngahontal hasil mesin anu akurat.2.2. Jenis Pakakas boring

Alat boring ngawengku sauntuyan instrumen husus, unggal dirancang pikeun aplikasi husus. Hayu urang ngajalajah sababaraha kategori umum alat anu pikaboseneun:- 2.2.1. Boring Bar: Boring bar anu serbaguna sarta loba dipaké dina lathe machining. Alat anu langsing sareng panjang ieu tiasa ngahontal jero dina workpieces pikeun ngagali liang sacara akurat. Bar boring tiasa nampung sababaraha jinis sisipan, ngajantenkeun aranjeunna cocog pikeun operasi kasar sareng pagawean.

- 2.2.2. Kepala boring: huluna boring nawarkeun kalenturan gede dina watesan nyaluyukeun diaméterna bore urang. Éta diwangun ku awak anu ngagaduhan alat motong sareng mékanisme pikeun panyesuaian tambahan. Hal ieu ngamungkinkeun para machinists pikeun ngadalikeun ukuran bore urang salila prosés machining.

- 2.2.3. Roughing and Finishing Boring Tools: Dina sababaraha kasus, operasi boring dibagi jadi dua tahapan: roughing and finishing. Roughing alat boring dirancang pikeun ngaleupaskeun bahan dina ongkos feed luhur, bari pagawean parabot boring nyadiakeun akurasi diperlukeun tur finish permukaan. Ngagunakeun kombinasi parabot ieu ngamungkinkeun pikeun operasi boring efisien sarta tepat.

2.3. Milih Alat Boring Katuhu

Milih alat boring luyu téh krusial pikeun achieving hasil machining suksés. Sababaraha faktor mangaruhan pilihan alat boring:2.3.1. Faktor mangaruhan Pilihan Alat boring

- Bahan Workpiece: Bahan anu dimesin mangaruhan pisan kana pilihan alat. Bahan anu langkung keras tiasa ngabutuhkeun perkakas khusus sareng sisipan karbida, sedengkeun bahan anu langkung lemes tiasa didamel sacara efektif nganggo alat baja berkecepatan tinggi (HSS).

- Ukuran liang sareng Toleransi: Ukuran bore anu dipikahoyong sareng kasabaran anu ketat ngarahkeun pilihan alat anu pikaboseneun. huluna boring mindeng pikaresep lamun kontrol tepat leuwih diameter bore diperlukeun.

- Jerona Bore: Jero liang mangaruhan pilihan alat, sabab bores anu langkung panjang tiasa ngabutuhkeun bar anu ngabosenkeun kalayan jangkauan anu langkung panjang.

- Kaayaan Mesin: Pertimbangkeun lingkungan machining, sapertos naha éta mesin bubut CNC atanapi mesin bubut manual, ogé sistem cairan motong sareng coolant anu sayogi.

2.3.2. Ongkos Lengser Bahan jeung adjustment Alat

Pikeun ngaoptimalkeun operasi anu ngabosenkeun, penting pikeun nyetél parameter motong anu leres, kalebet laju motong, laju feed, sareng jerona motong. Pangaluyuan kana parameter ieu kedah dilakukeun dumasar kana bahan workpiece sareng alat boring anu dipilih. Nyaimbangkeun tingkat panyabutan bahan anu leres sareng panyesuaian alat ngajamin machining efisien tanpa kompromi akurasi.2.4. Praktek pangalusna pikeun Éféktif boring

Achieving precision sarta ngajaga tolerances ketat dina operasi boring merlukeun perhatian ati kana prakték pangalusna. Ieu sababaraha tip penting:- 2.4.1. Setup Alat sareng Clamping Workpiece: Pastikeun alat anu ngabosenkeun dipasang aman sareng saluyu sareng workpiece. Setélan alat anu leres ngaminimalkeun geter sareng ningkatkeun stabilitas motong. clamping workpiece aman téh sarua kritis pikeun nyegah gerakan salila prosés machining.

- 2.4.2. Ngahontal Toleransi Ketang sareng Selesai Permukaan: Pikeun ngahontal kasabaran anu ketat, laksanakeun panyesuaian tambahan kana alat anu ngabosenkeun bari ngawaskeun ukuran bore nganggo alat ukur presisi. Konsistén pariksa jeung mertahankeun seukeutna gambar ujung motong pikeun mastikeun permukaan kualitas rengse tur akurasi dimensi.

Bagian 3: Alat Nyanghareupan

3.1. Bubuka keur Nyanghareupan Pakakas

Nyanghareupan operasi di mesin lathe penting pisan pikeun nyieun surfaces datar tur mulus dina tungtung workpieces cylindrical. Naha éta squaring nepi tungtung a aci atawa mastikeun permukaan jalangan tepat pikeun komponén, nyanghareup nyaéta prosés machining umum tur krusial. Dina bagian ieu, urang bakal ngajajah peran nyanghareupan operasi sarta delve kana dunya nyanghareupan parabot dipaké dina machining lathe. Alat Nyanghareupan, sakumaha ngaranna ngakibatkeun, mangrupakeun parabot husus dirancang pikeun ngajalankeun nyanghareupan operasi éfisién. Aranjeunna ngamungkinkeun para machinists pikeun miceun bahan merata tina tungtung workpiece urang, hasilna permukaan datar tur mulus. Ngartos pentingna nyanghareupan operasi sareng kéngingkeun wawasan ngeunaan jinis alat nyanghareupan anu sayogi penting pisan pikeun ngahontal hasil mesin anu akurat sareng éstétis.3.2. Jinis Alat Nyanghareupan

Nyanghareupan parabot datangna dina sagala rupa wangun, masing-masing tailored kana syarat nyanghareupan husus. Hayu urang ngajalajah sababaraha kategori umum alat nyanghareupan:- 3.2.1. Nyanghareup Mills: Nyanghareupan Mills mangrupakeun parabot motong dirancang pikeun-speed tinggi nyanghareupan operasi. Aranjeunna ilaharna Fitur sababaraha edges motong atanapi inserts, sahingga pikeun panyabutan bahan efisien. Nyanghareupan pabrik téh serbaguna sarta cocog pikeun sagala rupa bahan workpiece, kaasup logam jeung plastik.

- 3.2.2. Parabot Alur Beungeut: Pakakas alur raray dikhususkeun pikeun nyiptakeun alur atanapi recesses dina beungeut workpiece. Parabot ieu tiasa dianggo pikeun aplikasi sapertos alur O-ring atanapi machining hiasan. Parabot grooving raray sadia dina rupa geometri pikeun nampung propil alur husus.

- 3.2.3. Kepala Boring pikeun Nyanghareupan: Huluna boring, sakumaha disebutkeun dina bagian saméméhna, ogé bisa dipaké pikeun nyanghareupan operasi lamun kontrol tepat dina beungeut rengse diperlukeun. Aranjeunna ngawenangkeun panyesuaian incremental kana jerona potongan, mastikeun hasil nyanghareupan akurat.

3.3. Milih Alat Nyanghareupan Katuhu

Milih alat nyanghareup luyu penting pisan pikeun ngahontal operasi nyanghareupan suksés. Sababaraha faktor mangaruhan pilihan alat nyanghareup: 3.3.1. Géométri Workpiece jeung Bahan Pertimbangan: Mertimbangkeun bentuk jeung ukuran workpiece, kitu ogé sipat bahan na. Alat nyanghareup béda bisa jadi leuwih cocog pikeun workpieces datar, cylindrical, atawa irregularly ngawangun. Salaku tambahan, sababaraha bahan panginten peryogi bahan alat atanapi palapis khusus pikeun ngahontal hasil anu optimal. 3.3.2. Persyaratan Selesai Permukaan sareng Pilihan Alat: Selesai permukaan anu dipikahoyong maénkeun peran anu penting dina pilihan alat. Pikeun permukaan permukaan anu kualitas luhur, alat-alat kalayan ujung motong anu seukeut sareng kamampuan ngadamel panyesuaian anu saé langkung dipikaresep. huluna boring, contona, nawarkeun kontrol tepat leuwih permukaan finish alatan pangaluyuan Incremental maranéhanana.3.4. Téhnik konci pikeun suksés Nyanghareupan

Ngahontal kasuksésan dina nyanghareupan operasi merlukeun perhatian ka jéntré tur precision. Ieu sababaraha téknik penting pikeun nyanghareupan anu efektif:- 3.4.1. Positioning Alat jeung Alignment: Leres posisi na align alat nyanghareup jeung workpiece pikeun mastikeun malah panyabutan bahan sarta datar, permukaan lemes. Misalignment bisa ngakibatkeun irregularities permukaan jeung hasil goréng.

- 3.4.2. Nyanghareupan Rupa-rupa Bahan jeung Wangun Workpiece: Lamun nyanghareupan bahan béda, saluyukeun parameter motong kayaning speed motong, laju feed, sarta jero motong sasuai. Sadar kana bentuk workpiece jeung mertimbangkeun naha alat nu dipilih cocog pikeun géométri husus, utamana lamun nyanghareupan komponén irregularly ngawangun.

Bagian 4: Chamfering na Thread Alat motong

4.1. Bubuka pikeun Chamfering na Thread motong

Chamfering sareng motong benang mangrupikeun prosés mesin penting anu ngagaduhan peran kritis dina sababaraha industri. Chamfering ngalibatkeun beveling edges of liang, edges, atawa surfaces workpiece, ngaronjatkeun durability maranéhanana, éstétika, jeung kaamanan. Motong benang nyaéta prosés nyiptakeun ulir screw dina workpieces cylindrical, ngamungkinkeun assembly komponén atawa nyadiakeun sarana fastening. Dina bagian ieu, urang bakal ngajalajah pentingna chamfering sarta motong thread dina machining lathe sarta ngawanohkeun parabot dipaké pikeun operasi ieu. Chamfering sareng alat motong benang mangrupikeun alat khusus anu dirancang pikeun ngalaksanakeun tugas-tugas ieu kalayan presisi sareng efisiensi. Ngartos pentingna sareng jinis alat anu sayogi penting pisan pikeun ngahontal hasil mesin anu dipikahoyong.4.2. Jinis Chamfering na Thread Alat motong

Chamfering sarta parabot motong thread ngawengku rupa kategori, unggal tailored ka kabutuhan machining husus. Hayu urang delve kana sababaraha jenis umum tina parabot ieu:- 4.2.1. Parabot Chamfering: Pakakas Chamfering, ogé katelah pabrik chamfer atanapi countersinks, dirancang pikeun nyieun ujung beveled on workpieces. Aranjeunna datangna dina sagala rupa wangun jeung ukuran, sahingga machinists mun chamfer liang, edges, atawa surfaces. Alat Chamfering ningkatkeun éstétika sareng fungsionalitas workpiece, ngirangan ujung anu seukeut, sareng ningkatkeun rakitan.

- 4.2.2. Alat Pemotong Benang: Alat motong benang penting pisan pikeun nyiptakeun benang skru dina benda kerja silinder. Éta asalna dina bentuk anu béda, kalebet keran pikeun benang internal sareng maot pikeun benang éksternal. Alat motong benang sayogi pikeun sababaraha jinis benang sareng pitches, ngajantenkeun aranjeunna serbaguna pikeun aplikasi anu béda.

- 4.2.3. Alat Ngudag Benang: Pakakas ngudag benang, sering disebut salaku pamburu benang, dianggo pikeun ngalereskeun atanapi ngalereskeun benang anu ruksak dina workpieces. Biasana dianggo nalika benang asli luntur atanapi rusak, mastikeun pas pas pikeun komponén benang. Alat ngudag benang datangna dina rupa-rupa desain pikeun cocog sareng profil sareng ukuran benang khusus.

- 4.3. Milih Alat Katuhu pikeun Chamfering na Thread motong

- 4.3.1. Pertimbangan Sudut sareng Ukuran: Kanggo alat chamfering, sudut chamfer anu dipikahoyong sareng ukuran workpiece nangtukeun pilihan alat. Sudut anu béda pikeun tujuan anu béda, sapertos chamfers 45 derajat pikeun panggunaan umum atanapi chamfers 90 derajat pikeun nyiptakeun sudut anu leres.

- 4.3.2. Jinis Benang sareng Pilihan Pitch: Nalika milih alat motong benang, pertimbangkeun jinis benang (contona, métrik atanapi ngahiji) sareng pitch benang anu diperyogikeun. Cocogkeun alat sareng jinis benang khusus ngajamin profil benang anu leres sareng pas benang anu akurat.

4.4. Téhnik Precision pikeun Chamfering na Thread motong

Pikeun ngahontal katepatan dina chamfering sareng motong benang, penting pikeun nuturkeun prakték sareng téknik anu pangsaéna. Ieu sababaraha pertimbangan konci:- 4.4.1. Setup sareng Alignment Alat anu leres: Pastikeun yén chamfering atanapi alat motong benang dipasang aman sareng saluyu sareng workpiece. Misalignment bisa ngakibatkeun inaccuracies jeung hasil goréng. Sajaba ti, ngajaga clearances pakakas ditangtoskeun jeung overhang pikeun nyegah gangguan alat.

- 4.4.2. Ngahontal Profil Benang Akurat sareng Sudut Chamfer: Kanggo motong benang, monitor jero benang, pitch, sareng profil sacara saksama. Anggo alat ukur presisi pikeun mastikeun yén benang nyumponan spésifikasi anu dipikahoyong. Nalika chamfering, pariksa sudut chamfer jeung dimensi ngagunakeun alat ukur luyu pikeun ngahontal finish dipikahoyong tur fungsionalitas.

Bagian 5: Grooving na Parting Pakakas

5.1. Bubuka keur Grooving na Parting Pakakas

Operasi grooving na parting mangrupakeun dasar pikeun mesin lathe, porsi peran kritis dina kreasi komponén tepat. Grooving ngalibatkeun motong recesses atawa saluran kana workpiece nu, mindeng pikeun tujuan kayaning accommodating O-cingcin, cingcin nahan, atawa fitur hiasan. Parting, di sisi séjén, nyaéta prosés motong workpiece kana lembar misah atawa nyoplokkeun bagian nu teu dihoyongkeun. Dina bagian ieu, urang bakal ngajajah significance of grooving na parting operasi sarta ngawanohkeun parabot dipaké pikeun tugas ieu dina mesin lathe. Alat grooving sareng parting mangrupikeun instrumen khusus anu dirancang pikeun ngalaksanakeun operasi ieu sacara éfisién. Ngartos pentingna sareng kéngingkeun wawasan ngeunaan jinis alat anu sayogi penting pisan pikeun ngahontal hasil mesin anu akurat.5.2. Jenis Grooving na Parting Pakakas

Grooving na parting parabot ngawengku rupa kategori, unggal tailored ka kabutuhan machining husus. Hayu urang delve kana sababaraha jenis umum tina parabot ieu:- 5.2.1. Parabot Parting: Pakakas parting, ogé katelah parabot cut-off, dirancang husus pikeun misahkeun workpiece kana dua atawa leuwih lembar. Aranjeunna gaduh ujung motong anu seukeut sareng sayogi dina sababaraha bentuk sareng ukuran. Pakakas parting dipaké pikeun aplikasi kayaning motong off bagian tina rod atawa nyieun komponén béda ti workpiece tunggal.

- 5.2.2. Alat Grooving: Pakakas grooving dipaké pikeun nyieun saluran, recesses, atawa alur dina beungeut workpiece a. parabot ieu datangna dina rupa geometri pikeun nampung propil alur husus. Alat grooving serbaguna sareng tiasa dianggo pikeun aplikasi sapertos nyiptakeun alur konci, pola hiasan, atanapi nahan fitur.

- 5.2.3. Threading jeung Cut-off Sisipan: Sababaraha sistem lathe tooling make threading jeung cut-off inserts nu bisa ngawula duanana threading jeung fungsi parting. Inserts ieu dirancang pikeun ngahasilkeun threads kalawan precision sarta motong kaluar workpieces bersih. Éta sadia dina ukuran béda jeung propil thread pikeun cocog sarat husus.

5.3. Milih Alat Katuhu pikeun Grooving na Parting

Milih alat grooving atanapi parting luyu penting pisan pikeun ngahontal hasil machining suksés. Sababaraha faktor mangaruhan pilihan alat:- 5.3.1. Lebar, Jero, sareng Pertimbangan Bahan: Pertimbangkeun lebar sareng jero alur anu diperyogikeun nalika milih alat grooving. Sajaba ti éta, bahan workpiece mangaruhan pilihan bahan alat jeung palapis, sabab bahan harder bisa merlukeun parabot husus pikeun motong efisien.

- 5.3.2. Géométri Alat jeung Sudut Clearance: Géométri alat, kaasup sudut rake, sudut clearance, sarta motong ujung géométri, muterkeun hiji peran signifikan dina pilihan alat. Géométri alat anu leres ngajamin évakuasi chip anu efisien, ngirangan gaya motong, sareng umur alat anu diperpanjang.

5.4. Téhnik mujarab pikeun Grooving na Parting

Achieving kasuksésan dina grooving na parting operasi merlukeun tinimbangan taliti téhnik jeung prakték pangalusna. Ieu pertimbangan utama:- 5.4.1. Clamping Workpiece jeung Positioning Alat: Clamping workpiece ditangtoskeun penting pikeun nyegah Geter tur mastikeun workpiece tetep aman di tempat salila grooving atanapi parting. Posisi alat anu akurat ogé penting pikeun ngahontal hasil anu bersih sareng tepat.

- 5.4.2. Ngahontal Beresih Parting na Grooving Hasil: Ngajaga parameter motong luyu, kayaning speed motong, laju feed, sarta jero motong, pikeun mastikeun évakuasi chip efisien sarta maké alat minimal. Pariksa yén ujung motong alat urang téh seukeut, sarta employ setelan alat ditangtoskeun pikeun ngahontal alur beresih jeung akurat atawa garis parting.

kacindekan

Dina pituduh komprehensif ieu, kami geus ngajajah rupa-rupa parabot motong lathe dipaké pikeun sagala rupa operasi, kaasup péngkolan, boring, nyanghareup, chamfering, motong thread, grooving, sarta parting. Alat-alat ieu maénkeun peran pivotal dina dunya mesin bubut, ngamungkinkeun para machinists nyiptakeun komponén anu tepat sareng rumit dina sagala rupa industri. Unggal bagian tina pituduh ieu masihan wawasan anu berharga kana pentingna operasi mesin khusus sareng ngenalkeun jinis alat motong anu biasa dianggo. Urang bahas faktor influencing pilihan alat, pentingna kasaluyuan bahan, sarta peran géométri alat jeung motong parameter dina achieving hasil optimal. Sakuliah artikel ieu, urang emphasized pentingna precision, setelan alat ditangtoskeun, alignment, sarta adherence kana prakték pangalusna pikeun machining lathe suksés. Naha anjeun pemula anu hoyong diajar dasar-dasar atanapi masinis anu berpengalaman anu hoyong ngalegaan pangaweruh anjeun, inpormasi anu disayogikeun di dieu janten sumber anu berharga pikeun ngarujuk sareng nyaring kaahlian mesin anjeun. Salaku téhnologi terus maju, dunya alat motong lathe tetep dinamis sarta kantos-ngembang, nawarkeun kamungkinan anyar pikeun inovasi sarta precision dina manufaktur. Naha anjeun péngkolan, pikaboseneun, nyanghareupan, chamfering, threading, grooving, atanapi parting, pangaweruh anu dipasihkeun dina pituduh ieu ngalengkepan anjeun dasar-dasar anu diperyogikeun pikeun unggul dina mesin bubut. Émut yén pilihan alat motong anu leres sareng penguasaan téknik presisi sering mangrupikeun konci pikeun suksés dina mesin lathe. Terus-terusan ngasah kaahlian anjeun, tetep up-to-date sareng kamajuan alat, sareng nganut seni sareng élmu mesin bubut pasti bakal ngakibatkeun nyiptakeun komponén anu luar biasa kalayan gampang sareng konsisten. Nalika anjeun ngalaksanakeun perjalanan dina mesin bubut atanapi narékahan pikeun ningkatkeun kaahlian anjeun anu tos aya, mugia pituduh komprehensif ieu tiasa janten rujukan sareng sumber inspirasi anu berharga, ngamungkinkeun anjeun muka konci poténsi pinuh mesin bubut anjeun sareng ngahontal hasil anu luar biasa dina usaha mesin anjeun. .

- 5 Mesin Axis

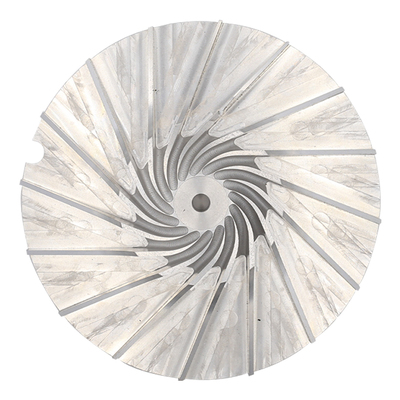

- Cnc panggilingan

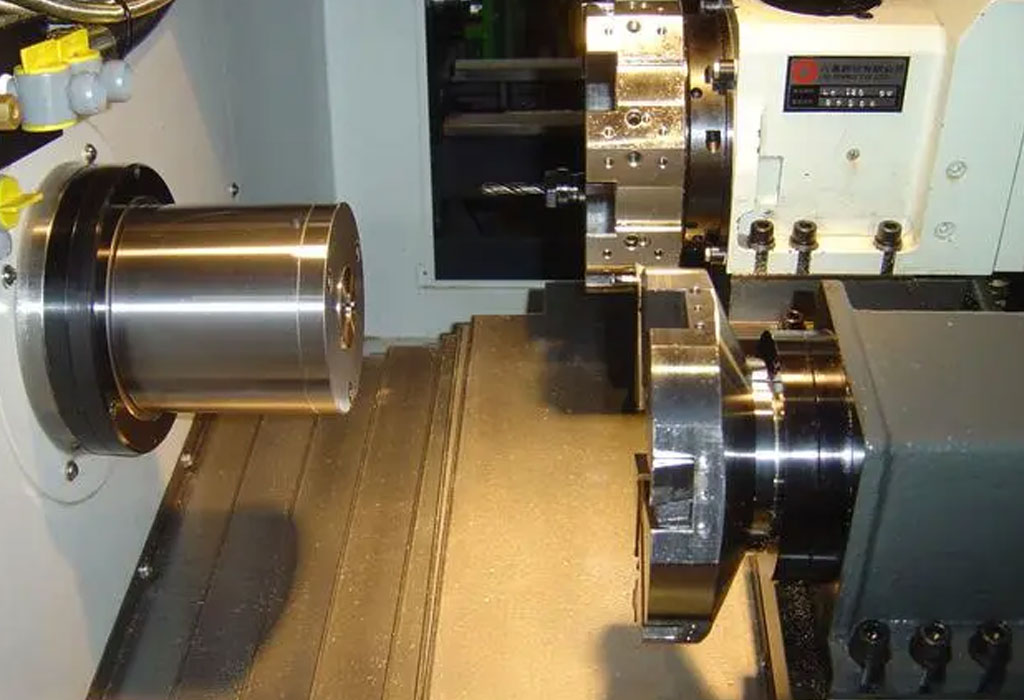

- Cnc Ngahurungkeun

- Industri Mesin

- Proses Mesin

- Perawatan permukaan

- Mesin Logam

- Mesin Plastik

- Bubuk kapang Metalurgi

- paeh Casting

- Galéri Bagian

- Bagian Logam Otomatis

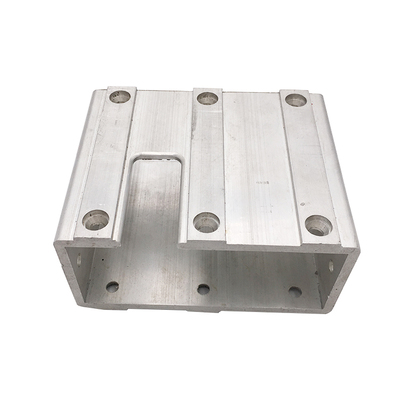

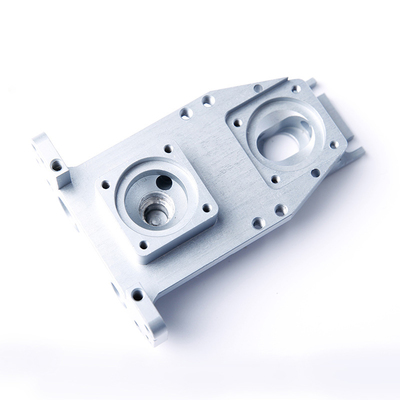

- mesin Bagian

- Heatsink LED

- Bagian Gedong

- Bagian Mobile

- Bagian Médis

- Bagian Éléktronik

- Mesin Ngepaskeun

- Bagian sapédah

- Mesin Aluminium

- Mesin Titanium

- Mesin stainless steel

- Mesin Tambaga

- Mesin Kuningan

- Super Alloy Machining

- Ngintip Machining

- Mesin UHMW

- Unilate Machining

- PA6 Mesin

- PPS Mesin

- Mesin Teflon

- Mesin Inconel

- Alat-alat Mesin Baja

- Langkung Bahan