Pituduh Komprehensif ngeunaan Kumaha Nyetél Alat Pemotong Bubut

Nyetel hiji alat motong lathe mangrupakeun skill fundamental pikeun machinist sagala, utamana lamun kaayaan Komputer Numerical Control (CNC) mesin ngarobah. Setélan alat anu leres penting pisan pikeun ngahontal hasil mesin anu tepat sareng akurat. Dina pituduh komprehensif ieu, urang bakal delve kana detil intricate kumaha nyetél alat motong lathe pikeun CNC balik. Ti dasar komponén alat lathe pikeun téhnik canggih pikeun optimizing kinerja motong, artikel ieu boga tujuan pikeun nyadiakeun pamahaman komprehensif ngeunaan prosés. Nepi ka tungtun taun pituduh ieu, anjeun bakal boga pangaweruh jeung kaahlian diperlukeun pikeun nyetél hiji alat motong lathe kalawan kapercayaan tur precision, mastikeun hasil optimal dina operasi péngkolan CNC Anjeun.

Ngartos Lathe Alat motong

Di dunya machining, alat motong lathe mangrupakeun komponén indispensable pikeun shaping na transforming bahan baku kana bagian precision-direkayasa. Naha anjeun damel sareng lathes manual tradisional atanapi mesin péngkolan CNC canggih, gaduh pamahaman anu lengkep ngeunaan alat motong lathe penting. Dina bagian ieu, urang bakal delve deeper kana ciri, fungsi, sarta jenis alat motong lathe.

Ciri Alat Pamotongan Bubut

Parabot motong lathe dirancang pikeun ngalakukeun rupa-rupa operasi machining, kayaning péngkolan, nyanghareup, grooving, threading, sareng nu sanesna. Alat ieu ngabagi sababaraha ciri umum:

- teu karasa: Parabot motong lathe biasana dijieun tina baja-speed tinggi (HSS), carbide, atawa bahan alat husus lianna. Bahan-bahan ieu dipilih pikeun karasana, ngamungkinkeun alatna tahan suhu luhur sareng tekanan anu dibangkitkeun nalika motong.

- Canggih: Ujung motong tina alat lathe nyaéta bagian anu sabenerna ngaluarkeun bahan tina workpiece nu. Éta dirancang pikeun seukeut sareng tepat, sareng géométri ujung motong tiasa bénten-béda gumantung kana tugas khusus anu dimaksudkeun pikeun alat éta.

- Shank: Batang tina alat bubut nyaéta bagian anu dijepit kana wadah alat. Eta nyadiakeun stabilitas jeung rigidity kana alat salila prosés mesin. Desain Shank tiasa bénten dumasar kana jinis alat sareng spésifikasi produsén.

- Panyekel alat: Panyekel alat mangrupikeun komponén anu penting, khususna dina péngkolan CNC, sabab éta aman nahan alat bubut di tempatna. Eta kudu nyadiakeun stabilitas, precision, sarta betah adjustment pikeun mastikeun kinerja alat optimal.

- Géométri: Géométri tina alat motong, kaasup sudut rake, sudut clearance, sarta chip breaker, muterkeun hiji peran signifikan dina nangtukeun kinerja alat urang. Géométri ditangtoskeun penting pisan pikeun ngahontal panyabutan bahan efisien sarta évakuasi chip.

- palapis: Loba parabot motong lathe datangna kalawan coatings husus, kayaning TiN (Titanium Nitride) atanapi TiAlN (Titanium Aluminium Nitride), pikeun ngaronjatkeun umur alat, ngurangan gesekan, sarta ngaronjatkeun kinerja.

Fungsi Alat Pemotong Bubut

Alat motong lathe ngalaksanakeun sababaraha fungsi dasar dina prosés machining:

- Ngaleungitkeun bahan: Fungsi utama alat motong lathe nyaéta ngaleupaskeun bahan tina workpiece. Panyabutan ieu bisa lumangsung ngaliwatan péngkolan (muter workpiece bari motong), nyanghareup (nyieun permukaan datar), atawa operasi lianna.

- Kontrol dimensi: Alat motong tanggung jawab pikeun mastikeun yén diménsi bagian mesin cocog sareng spésifikasi anu dipikahoyong. Kontrol anu tepat penting pisan pikeun ngahontal hasil anu akurat sareng konsisten.

- Surface finish: Kualitas finish permukaan ditangtukeun ku seukeutna gambar alat motong urang, géométri, sarta parameter motong dipaké. Alat motong anu dijaga kalayan saé sareng leres nyetél nyumbang kana permukaan anu mulus sareng saé.

- Kontrol Chip: Kontrol chip anu épéktip penting pisan pikeun nyegah akumulasi chip sareng ngajaga lingkungan kerja anu bersih sareng aman. The chip breaker on sababaraha parabot mantuan mempermudah panyabutan chip.

- efisiensi: Alat-alat motong bubut dirancang pikeun ngajantenkeun prosés machining efisien sareng biaya-éféktif. Aranjeunna ngabantosan ngaminimalkeun runtah bahan sareng ngaoptimalkeun umur alat, ngirangan biaya produksi.

Jinis-jinis Alat Pamotongan Bubut

Parabot motong lathe sayogi dina sababaraha jinis, masing-masing disaluyukeun pikeun tugas mesin khusus. Ieu sababaraha jinis umum:

- Alat-alat pikeun ngarobah: Alat-alat ieu serbaguna sareng dianggo pikeun operasi péngkolan silinder. Éta bisa ngabentuk surfaces éksternal sarta internal tina workpiece a.

- Alat ngabosenkeun: Alat boring dianggo pikeun ngagedekeun atanapi ngabéréskeun liang anu tos aya. Éta nu dirancang pikeun precision sarta akurasi dina machining liang.

- Alat Perpisahan: Parabot parting dipaké pikeun misahkeun workpiece ti stock nu leuwih gede. Aranjeunna nyieun garis parting diartikeun kalawan runtah minimal.

- Alat Utas: parabot threading dipaké pikeun motong threads on workpiece a. Aranjeunna datangna dina sagala rupa wangun jeung ukuran pikeun syarat threading béda.

- Alat grooving: Alat grooving nyieun alur atawa recesses on workpiece a, ilaharna pikeun nampung O-cingcin, cingcin nahan, atawa fitur sejenna.

- Alat Nyanghareupan: Alat nyanghareupan dirancang pikeun nyieun permukaan datar dina tungtung workpiece a. Éta téh mindeng dipaké pikeun ngahontal surfaces jejeg atawa miceun bahan tina tungtung workpiece.

Ngartos ciri sareng pungsi alat motong lathe penting pisan pikeun milih alat anu pas pikeun tugas mesin khusus. Pilihan alat motong tiasa sacara signifikan mangaruhan kualitas sareng efisiensi prosés machining, sahingga janten kaputusan kritis dina sagala operasi lathe. Salaku tambahan, pangropéa anu leres sareng pangaturan alat penting pisan pikeun mastikeun hasil anu konsisten sareng tepat, anu bakal dibahas langkung rinci engké dina pituduh ieu.

Jinis-jinis Alat Pamotongan Bubut

Parabot motong lathe datangna dina rupa-rupa jenis, masing-masing husus dirancang pikeun tugas machining nu tangtu. Ngartos tipena béda alat motong sareng aplikasina penting pisan pikeun milih alat anu pas pikeun padamelan anu dipasihkeun. Ieu sababaraha jinis alat motong lathe anu umum:

Alat-alat pikeun ngarobah:

- Alat Bulat-Irung: Dipaké pikeun operasi péngkolan tujuan umum. Ieu ciri anu ujung motong rounded sarta cocog pikeun duanana roughing na pagawean motong.

- Alat Inten: Dingaranan pikeun ujung motong na ngawangun inten, éta idéal pikeun mesin tepat dina sagala rupa bahan, kaasup logam jeung plastik.

- Alat Pasagi-Irung: Fitur ujung motong pasagi sarta ilaharna dipaké pikeun nyanghareupan jeung operasi balik taktak.

Alat ngabosenkeun:Bar boring internal: Dipaké pikeun ngagedekeun jeung rengse liang aya dina workpiece a. Hal ieu dirarancang pikeun precision sarta bisa nyieun dimensi internal akurat.

Alat Perpisahan:Sabeulah pamisah: Alat-alat ieu dianggo pikeun neukteuk workpiece tina stok anu langkung ageung. Aranjeunna nyieun garis parting diartikeun kalawan runtah minimal.

Alat Utas:

- Alat motong benang: Dirancang pikeun nyieun threads éksternal on workpiece a. Aranjeunna datangna dina sagala rupa wangun jeung ukuran pikeun syarat threading béda.

- Alat Ngudag Benang: Dipaké pikeun ngudag atawa malikkeun threads aya. Alat-alat ieu biasana dianggo pikeun ngalereskeun benang.

Alat grooving:Alat grooving: Parabot ieu nyieun alur atawa recesses on workpiece a, mindeng pikeun nampung O-cingcin, cingcin nahan, atawa fitur sejenna.

Alat Nyanghareupan:Alat Nyanghareupan: Dipaké pikeun nyieun surfaces datar dina tungtung workpiece a. Hal ieu mindeng dipaké pikeun ngahontal surfaces jejeg atawa miceun bahan tina tungtung workpiece.

Alat Parting sareng Grooving:Alat Kombinasi: Alat anu serbaguna ieu dirancang pikeun operasi pamisahan sareng grooving, ngahemat waktos sareng parobihan alat.

Threading jeung Grooving Pakakas:Kombinasi Threading sareng Alat Grooving: Idéal pikeun jobs nu merlukeun duanana threading na grooving operasi dina workpiece sarua.

Parabot Chamfering:Alat Chamfering: Dipaké pikeun nyieun chamfers atanapi edges beveled on workpiece nu. Chamfers mindeng dilarapkeun pikeun ngaronjatkeun penampilan sarta betah assembly bagian machined.

Alat Knurling:Alat Knurling: Knurling mangrupikeun prosés nyiptakeun pola tékstur dina workpiece, biasana pikeun ningkatkeun cengkraman atanapi estetika. Alat Knurling datangna dina rupa-rupa pola sareng desain.

Alat ngabentuk:Alat Bentuk: Alat-alat ieu dirancang khusus pikeun géométri bagian khusus, sering dianggo pikeun ngahasilkeun bentuk anu kompleks sareng henteu standar.

Pakakas husus:Alat Profil: Dipaké pikeun nyieun propil kompléks on workpiece a.

Alat Nyanghareupan sareng Ngahurungkeun: Ieu dirarancang pikeun duanana nyanghareup sareng operasi péngkolan.

Alat cutoff: Dirancang pikeun motong ngaliwatan workpiece pikeun nyieun bagian misah atawa miceun kaleuwihan bahan.

Pilihan tina alat motong katuhu gumantung kana faktor kawas bahan keur machined, finish dipikahoyong, diménsi diperlukeun, sarta operasi husus keur dipigawé. Penting pikeun milih alat anu pas sareng ngajagana leres pikeun mastikeun mesin anu efisien sareng akurat. Pilihan alat anu leres, sareng setelan sareng panyesuaian anu leres, penting pisan pikeun ngahontal hasil anu kualitas luhur dina operasi lathe.

Komponén tina hiji Alat motong Lathe

A alat motong lathe mangrupakeun alat precision dirancang pikeun shaping, motong, sarta nyoplokkeun bahan tina workpiece a. Pikeun ngartos kumaha jalanna sareng kumaha cara nyetélana, penting pisan pikeun wawuh sareng sababaraha komponénna. Ieu komponén konci tina alat motong lathe:

- Panyekel alat:Panyekel alat mangrupikeun bagian anu ngamankeun alat motong di tempatna. Ieu nempel kana pos alat lathe sarta nyadiakeun rigidity diperlukeun tur stabilitas pikeun operasi machining. Panyekel alat datangna dina sagala rupa desain pikeun nampung tipena béda alat motong.

- Shank:Shank mangrupikeun bagian tina alat motong anu pas kana wadah alat. Ieu ilaharna cylindrical sarta clamped aman dina wadahna. Diménsi sareng bentuk shank tiasa béda-béda dumasar kana jinis alat sareng desain.

- Canggih:Ujung motong nyaéta bagian seukeut tina alat nu kontak jeung miceun bahan tina workpiece nu. Kualitas ujung motong sarta géométri na nyata mangaruhan kinerja motong sarta finish permukaan. Penting pikeun ngajaga seukeutnaan sareng presisi ujung motong.

- Lebetkeun:Loba parabot motong modern ngagunakeun inserts replaceable, nu ilaharna dijieun tina bahan teuas kawas carbide atawa keramik. Inserts ieu gaduh géométri motong sareng diamankeun dina saku dina alat motong. Éta tiasa diputar atanapi digentos nalika aranjeunna rusak atanapi rusak, manjangkeun umur alat.

- Alat irung:Irung alat mangrupikeun ujung alat motong dimana ujung motong sareng sisipan (upami dianggo) ngahiji. Irung alat kedah diposisikan sacara akurat sareng dijajarkeun pikeun mesin anu tepat. Sababaraha parabot motong lathe boga radius irung alat adjustable pikeun kontrol hadé leuwih kinerja alat.

- Alat flank:The flank alat nyaeta beungeut sisi alat motong nu teu bagian tina ujung motong. Sudut clearance ditangtoskeun dina flank alat mastikeun évakuasi chip sarta ngurangan gesekan antara alat jeung workpiece nu.

- Alat Rake Face:Raray rake nyaeta beungeut alat motong nu nyanghareup workpiece nu. Sudut sareng kaayaan raray rake mangaruhan formasi chip sareng efisiensi prosés motong. Sudut rake mangrupakeun aspék kritis géométri alat urang.

- Sudut Relief Alat:Sudut relief nyaeta sudut antara flank alat jeung sumbu alat urang. Ieu ensures yén ujung motong teu rub ngalawan workpiece nu, ngurangan gesekan jeung panas generasi.

- Sudut Clearance Alat:Sudut clearance nyaéta sudut antara beungeut rake jeung beungeut workpiece. Hal ieu ngamungkinkeun chip ngalir lancar tur nyegah gangguan antara alat jeung workpiece nu.

- Pemecah Chip (upami aya):Sababaraha parabot motong, utamana nu dipaké pikeun roughing operasi, Fitur a breaker chip, alur atawa kiyeu dina raray rake. The chip breaker mantuan dina ngadalikeun formasi chip sarta ngaronjatkeun évakuasi chip.

Majelis anu leres, alignment, sareng pangropéa komponén ieu penting pisan pikeun ngahontal mesin anu tepat sareng efisien. Pilihan alat motong sareng setelanna kedah disaluyukeun sareng operasi mesin khusus sareng bahan anu digarap. Inspeksi rutin sareng pangropéa komponén alat motong ogé diperyogikeun pikeun mastikeun hasil anu konsisten sareng kualitas luhur.

Milih alat motong katuhu pikeun pakasaban

Milih alat motong katuhu mangrupa kaputusan kritis dina sagala operasi machining, sabab greatly pangaruh kualitas, efisiensi, jeung precision karya. Sababaraha faktor kedah dipertimbangkeun nalika milih alat motong anu pas pikeun padamelan anu khusus. Ieu pituduh ngeunaan cara milih alat pamotongan anu pas pikeun proyék machining anjeun:

1. Bahan tina Workpiece:

Bahan anu anjeun machining mangrupikeun salah sahiji faktor anu paling kritis dina pilihan alat. Bahan anu béda-béda gaduh karasa béda, konduktivitas termal, sareng abrasiveness. Pertimbangkeun ieu di handap:

- teu karasa: Bahan teuas kawas baja hardened atawa keramik merlukeun parabot motong kalawan edges motong teuas, kayaning inserts carbide, tahan gaya motong tinggi.

- Bahan lemes: Pikeun bahan anu langkung lemes sapertos aluminium atanapi plastik, baja-speed tinggi (HSS) atanapi bahan alat sanésna cekap.

2. Operasi Machining:

Operasi husus nu Anjeun laksanakeun, kayaning ngarobah, panggilingan, pangeboran, threading, atawa grooving, bakal ngarahkeunnana tipe alat motong nu peryogi. Alat anu béda-béda dirancang pikeun sababaraha pancén, sareng milih anu leres bakal ngajamin kinerja anu optimal.

3. Laju motong sareng Laju Feed:

Nangtukeun laju motong diperlukeun tur laju feed dumasar kana bahan jeung operasi machining. Pabrikan alat motong nyayogikeun saran pikeun parameter ieu dumasar kana desain alat sareng bahan anu didamel. Nurut kana rekomendasi ieu penting pisan pikeun ngahontal hasil anu dipikahoyong.

4. Alat Géométri:

Mertimbangkeun géométri tina alat motong, kaasup sudut rake, sudut clearance, sarta radius irung alat. Géométri alat kedah cocog sareng bahan sareng jinis potongan. Contona, sudut rake positif cocog pikeun bahan lemes, sedengkeun sudut rake négatip hadé pikeun bahan harder.

5. Dimensi workpiece:

Ukuran sareng diménsi workpiece ogé mangaruhan pilihan alat. Sababaraha parabot motong anu hadé cocog pikeun operasi roughing ngaleupaskeun bahan bulk gancang, sedengkeun nu sejenna dirancang pikeun pagawean pikeun ngahontal dimensi tepat na permukaan rengse.

6. Persyaratan Finish Surface:

Upami anjeun peryogi permukaan anu khusus, pilih alat motong kalayan géométri sareng seukeutna gambar anu pas. Alat finishing dirancang pikeun masihan permukaan anu langkung mulus, sedengkeun alat roughing langkung éfisién pikeun ngaleungitkeun bahan.

7. Bahan Alat:

Pilihan bahan alat penting pisan. Carbide, baja-speed tinggi (HSS), keramik, jeung parabot coated sadayana gaduh kaunggulan jeung watesan maranéhanana. Pertimbangkeun faktor sapertos umur alat, résistansi ngagem, sareng biaya bahan alat dina kaputusan anjeun.

8. Coolant na Lubrication:

Mertimbangkeun naha operasi motong merlukeun coolant atanapi lubrication. Sababaraha bahan ngahasilkeun panas kaleuleuwihan salila machining, sarta ngagunakeun coolant katuhu atawa pelumas bisa manjangkeun umur alat jeung ningkatkeun kinerja motong.

9. Lapisan Alat:

Loba parabot motong modern hadir kalawan coatings husus kawas TiN (Titanium Nitride) atawa TiAlN (Titanium Aluminium Nitride) pikeun ngaronjatkeun daya tahan maké jeung ngurangan gesekan. Pilih alat anu nganggo lapisan anu cocog pikeun aplikasi khusus anjeun.

10. Pertimbangan Biaya:

Nyaimbangkeun biaya alat motong sareng kinerja sareng umur panjangna penting pisan. Sanaos alat premium tiasa nawiskeun umur alat anu langkung panjang sareng kinerja anu langkung saé, éta penting pikeun milarian kasaimbangan anu saluyu sareng anggaran proyék anjeun.

11. Panyekel Alat sareng Kasaluyuan Mesin:

Pastikeun yén alat motong anu dipilih cocog sareng sistem wadah alat bubut atanapi pusat mesin anjeun. Panyekel alat kedah nyayogikeun stabilitas sareng kaku kana alat motong nalika prosés machining.

Pamustunganana, alat motong anu pas pikeun padamelan bakal gumantung kana kombinasi faktor ieu. Salawasna konsultasi kana rekomendasi produsén alat sareng pertimbangkeun milarian saran ti masinis anu berpengalaman atanapi ahli perkakas upami anjeun henteu yakin. Pilihan sareng setelan alat anu leres penting pikeun ngahontal hasil mesin anu épisién sareng tepat.

Nyetél Alat motong Lathe

Nyetel alat motong lathe pikeun CNC péngkolan nyaéta prosés sistematis anu ngalibatkeun sababaraha léngkah krusial. Unggal léngkah penting pisan pikeun mastikeun yén alat motong leres diposisikan sareng dijajarkeun, pamustunganana ngarah kana mesin anu tepat sareng efisien. Hayu urang leumpang ngaliwatan prosés step by step:

Lengkah 1: Nyiapkeun Lathe sareng Workpiece

Sateuacan anjeun tiasa nyetél alat motong, penting pikeun nyiapkeun lathe sareng workpiece:

- Amankeun Workpiece: Pastikeun workpiece geus aman clamped dina chuck lathe atanapi collet. Mastikeun yén rotasi lancar tanpa goyah atanapi geter.

- kasalametan: Pastikeun sadaya ukuran kaamanan parantos dilaksanakeun, kalebet pamakean alat pelindung pribadi (PPE) anu pas sareng setélan bubut anu leres.

Lengkah 2: Milih Panyekel Alat anu Bener

Panyekel alat mangrupikeun komponén kritis dina prosés pangaturan. Pilih wadah alat anu pas dumasar kana faktor sapertos jinis alat motong, operasi anu dilaksanakeun, sareng sistem pos alat mesin bubut.

- Cocogkeun Panyekel Alat sareng Alat Pemotong: Pastikeun yén wadah alat cocog sareng jinis sareng ukuran alat motong anu anjeun badé dianggo.

- Kaku Panyekel Alat: Milih wadah alat nu nyadiakeun stabilitas jeung rigidity. Ieu hususna penting dina aplikasi-precision tinggi.

Lengkah 3: Pasang Alat Pamotongan

Masang alat pamotongan ngalibatkeun ngamankeunana dina wadah alat sareng mastikeun posisina pageuh sareng leres:

- Amankeun Alat Pemotong: Selapkeun alat motong kana wadahna alat jeung tighten sagala mékanisme clamping, kayaning screws set atanapi collets. Pastikeun alat dicekel aman.

- oriéntasi: Pariksa yén alat motong berorientasi leres ngeunaan workpiece nu. Alat kudu diposisikan pikeun kalibet workpiece dina sudut jeung jero nu dipikahoyong.

Lengkah 4: Nyaluyukeun Jangkungna Alat sareng Alignment Garis Tengah

Jangkungna alat anu leres sareng alignment garis tengah penting pisan pikeun ngahontal dimensi mesin anu tepat:

- Pangaturan Jangkungna Alat: Saluyukeun jangkungna alat pikeun nyaluyukeun sareng garis tengah spindle lathe. Anggo alat ukur jangkungna atanapi bar uji pikeun nyetél alat dina jangkungna anu leres.

- Alignment garis tengah: Mastikeun yén alat kasebut saluyu sareng garis tengah spindle lathe. Misalignment bisa ngakibatkeun machining kaluar-puseur, mangaruhan akurasi bagian.

Lengkah 5: Nyetel Alat Kompensasi Radius Irung

Pikeun CNC péngkolan, alat irung radius santunan akun pikeun géométri tina alat motong. Ieu hususna penting nalika ngagunakeun alat sisipan:

- Nangtukeun Jari-jari Hidung Alat: Ukur atanapi tingali radius irung pasti tina sisipan alat motong anu anjeun anggo.

- Input Nilai Radius: Dina parangkat lunak kontrol CNC, asupkeun nilai radius irung alat anu diukur pikeun mastikeun mesin ngimbangan géométri alat nalika machining.

Lengkah 6: Nyetél Alat Offsets

Alat offsets akun pikeun variasi dina dimensi alat jeung workpiece géométri. Aranjeunna mastikeun yén posisi alat sacara akurat disaluyukeun pikeun machining:

- Pilih Offset Alat anu Bener: Nangtukeun nilai offset alat anu luyu dumasar kana géométri alat sareng operasi mesin. nilai offset ieu ngimbangan sagala discrepancies.

- Lebetkeun Nilai Offset: Input nilai offset dipilih kana software kontrol CNC. Nilai-nilai ieu bakal ngalatih mesin ngeunaan cara nyaluyukeun posisi alat sacara akurat.

Sapanjang prosés setelan alat, paké alat ukur presisi sapertos mikrométer, pengukur jangkungna, sareng indikator dial pikeun pariksa sareng nyaluyukeun alignment alat. Rutin mariksa jeung mertahankeun alat motong pikeun mastikeun eta tetep seukeut tur dina kaayaan alus, salaku alat well-ngurusan nyumbang ka hasil machining konsisten tur akurat.

Leres nyetel alat motong lathe dina léngkah ieu penting pisan pikeun ngahontal hasil anu optimal dina operasi péngkolan CNC. Katepatan sareng perhatian kana detil salami pangaturan alat mangrupikeun faktor konci dina ngahasilkeun bagian mesin anu kualitas luhur.

Optimizing motong Parameter pikeun CNC Ngabuburit

Ngaoptimalkeun parameter motong penting pisan pikeun ngahontal operasi péngkolan CNC anu efisien sareng kualitas luhur. Opat aspék konci anu kedah dipertimbangkeun nalika ngaoptimalkeun parameter motong nyaéta laju sareng feed, jerona motong, motong cairan sareng pelumas, sareng manajemén kahirupan alat.

1. Laju sareng Eupan:

- a. Laju motong (Surface Speed):Laju motong, sering disebut laju permukaan, nyaéta laju dimana workpiece sareng alat motong berinteraksi. Ieu diukur dina suku permukaan per menit (SFM) atawa méter per menit (m / mnt) .Pikeun ngaoptimalkeun speed motong, mertimbangkeun bahan keur machined jeung bahan alat urang. Alat-alat baja-speed tinggi (HSS) boga speeds motong dianjurkeun handap ti parabot carbide, contona.Consult data produsén alat atawa Buku Panduan machining pikeun nangtukeun speeds motong dianjurkeun pikeun bahan husus sarta tooling.

- b. Laju Pakan:Laju feed nyaéta laju linier dimana alat motong maju kana workpiece. Ieu diukur dina inci per revolusi (IPR) atawa milimeter per revolusi (mm / rev).Pikeun ngaoptimalkeun laju feed, mertimbangkeun faktor kawas sipat bahan, géométri alat, jeung finish permukaan nu dipikahoyong. Laju pakan anu langkung luhur umumna langkung produktif tapi panginten peryogi alat anu langkung kuat.

- c. Pamotongan Speed sareng Hubungan Laju Feed:Balancing speed motong sarta laju feed penting pisan pikeun panyabutan bahan efisien. Paningkatan dina laju motong ilaharna ngamungkinkeun pikeun laju feed luhur, tapi duanana kudu disaluyukeun babarengan pikeun nyegah maké alat jeung overheating.

2. Jero motong:

- a. Depth of Cut (DOC):Jero motong nyaéta jarak alat motong penetrates kana workpiece nu. Penting pikeun mertimbangkeun kamampuan bahan sareng alat. Optimalkeun jerona potongan dumasar kana karasa bahan sareng kakuatan sareng kaku alat. Potongan deet tiasa diperyogikeun pikeun bahan anu langkung keras, sedengkeun potongan anu langkung jero tiasa dihontal dina bahan anu langkung lemes.

- b. Axial jeung Radial Jerona of Cut:Dina péngkolan CNC, anggap duanana axial (sapanjang panjang workpiece urang) jeung radial (di sakuliah diaméter workpiece urang) jero cut. Jero optimal pikeun tiap bakal rupa-rupa dumasar kana operasi sarta bahan.

3. Cairan motong sareng pelumas:

- a. Milih cairan motong anu leres:Cairan motong penting pisan pikeun ngaleungitkeun panas, ngirangan gesekan, sareng ningkatkeun évakuasi chip. Milih cairan motong luyu dumasar kana bahan jeung machining operation.Water-leyur coolant, mineral basis minyak, atawa coolants sintétik bisa jadi pikaresep keur bahan béda.

- b. Aplikasi anu leres:Larapkeun cairan motong sacara efektif ka daérah motong pikeun mastikeun pelumasan sareng pendinginan anu nyukupan. Ieu bisa dilakukeun ngaliwatan cooling caah, sistem halimun, atawa pangiriman coolant ngaliwatan-alat, gumantung kana kamampuhan mesin urang.

- c. Pangimeutan sareng Pangropéa:Sacara rutin ngawas motong tingkat cairan, kaayaan, sareng kontaminasi pikeun mastikeun aranjeunna tetep efektif. Ngajaga motong sistem cairan pikeun nyegah masalah sapertos tumuwuhna baktéri sarta degradasi.

4. Alat Manajemén Kahirupan:

- a. Inspeksi sareng Pangropéa Alat:Ngalaksanakeun program pamariksaan sareng pangropéa alat rutin pikeun mastikeun alat-alat dina kaayaan anu saé. Alat anu kusam atanapi ruksak tiasa nyababkeun kualitas mesin anu goréng sareng umur alat anu ngirangan.

- b. Jadwal Ganti Alat:Ngadegkeun jadwal ngagantian alat dumasar kana faktor kawas maké alat, uptime mesin, sarta sarat produksi. Ieu ngabantosan nyegah gagalna alat anu teu kaduga sareng ngajaga kualitas mesin anu konsisten.

- c. Optimasi Kahirupan Alat:Sababaraha bahan alat sareng palapis nawiskeun umur alat anu langkung panjang. Pertimbangkeun ngagunakeun alat anu berkinerja tinggi pikeun ngaoptimalkeun umur alat sareng ngirangan downtime produksi.

- d. Alat Kontrol Chip:kontrol chip éféktif, kaasup pamakéan breakers chip sarta géométri alat ditangtoskeun, bisa manjangkeun umur alat ku cara ngurangan maké chip-ngainduksi.

Optimizing parameter motong di péngkolan CNC mangrupakeun prosés kontinyu. Ékspérimén sareng fine-tuning tiasa diperyogikeun pikeun milarian parameter anu pangsaéna pikeun aplikasi khusus. Awas sareng saluyukeun parameter ieu sacara rutin pikeun mastikeun kinerja mesin optimal, umur alat, sareng kualitas bagian. Parameter motong anu dioptimalkeun leres henteu ngan ukur ningkatkeun efisiensi mesin tapi ogé ngirangan ngagem alat sareng, pamustunganana, biaya produksi.

Ngarengsekeun Masalah Umum dina Setélan Alat

Ngungkulan masalah umum dina setelan alat mangrupa skill penting pikeun machinists sarta operator CNC. Ngartos sareng ngarengsekeun masalah ieu tiasa ngabantosan katepatan sareng kualitas operasi mesin. Ieu sababaraha masalah setelan alat umum sareng solusina:

1. Alat Obrolan:

Masalah: Alat chatter lumangsung nalika alat motong ngageter salila prosés machining, ngarah kana finish permukaan goréng, maké alat, sarta potensi karuksakan workpiece nu.

leyuran:

- Ngurangan Laju atawa Ngaronjatkeun Feed: Saluyukeun motong parameter ku boh nurunna laju motong atawa ningkatkeun laju feed. Parobahan ieu tiasa ngirangan geter sareng ngirangan obrolan.

- Pariksa Kaku Alat: Pastikeun yén wadah alat sareng alat diamankeun leres sareng alatna henteu jauh teuing tina wadahna.

- Pariksa workpiece clamping: Pastikeun workpiece geus aman clamped pikeun nyegah sagala geter nu patali workpiece.

- Ngagunakeun Téhnik Dampening: Sababaraha mesin hadir kalawan fitur pikeun dampening geter. Upami sayogi, pertimbangkeun ngagunakeunana.

- Pilih Alat anu Kaku: Alat anu langkung kaku, sapertos anu langkung sakedik suling, tiasa ngabantosan ngirangan obrolan.

2. Leres Permukaan Goréng:

Masalah: A finish permukaan goréng bisa hasil tina masalah sareng setelan alat atawa motong parameter, ngarah kana surfaces kasar atawa inconsistent on workpiece nu.

leyuran:

- Pariksa Géométri Alat: Mastikeun yén géométri alat motong téh luyu pikeun operasi. Alat anu seukeut sareng géométri anu leres penting pisan pikeun ngahontal permukaan anu saé.

- Optimalkeun parameter motong: Saluyukeun speed motong, laju feed, sarta jero motong pikeun manggihan kombinasi pangalusna pikeun bahan husus sarta operasi.

- Pariksa Pakakas Alat: Mariksa alat pikeun tanda-tanda maké atawa ruksakna, kayaning ujung chipped. Ganti atawa regrind alat sakumaha diperlukeun.

- Anggo Cairan Pamotongan anu Cocog: Lubrication ditangtoskeun jeung cooling bisa nyata mangaruhan finish permukaan. Paké cairan motong katuhu pikeun bahan jeung operasi.

- Ngaleutikan Geter: Ngatasi masalah geter pikeun nyegah nyiptakeun irregularities permukaan.

3. Kasalahan dimensi:

Masalah: Bagian-bagian tiasa gaduh dimensi anu salah kusabab alat anu salah atanapi ngagem alat.

leyuran:

- Pariksa Setup Alat: Pariksa yén alat nu geus bener nyetél jeung jangkungna katuhu jeung alignment nu aya kaitannana ka workpiece nu.

- Mesin Calibrate: Pastikeun mesin CNC leres-leres dikalibrasi sareng éta akurat napsirkeun offset alat sareng data alat.

- Saluyukeun Offset Alat: Ngalereskeun sagala kasalahan dina alat offsets ku akurat ngukur alat jeung ngasupkeun nilai offset ditangtoskeun dina kontrol CNC.

- Pariksa Pakakas Alat: Rutin mariksa alat pamotongan pikeun ngagem sareng ganti atanapi regrind upami diperyogikeun.

4. Masalah Kontrol Chip:

Masalah: Kontrol chip anu teu leres tiasa nyababkeun masalah sapertos clogging chip, évakuasi chip anu goréng, sareng karusakan kana workpiece atanapi alat.

leyuran:

- Pilih Géométri Alat Katuhu: Pilih alat motong sareng pemutus chip atanapi géométri anu cocog pikeun bahan sareng operasi.

- Optimalkeun parameter motong: Saluyukeun laju feed, laju motong, sareng jerona potong pikeun ngaoptimalkeun formasi chip sareng évakuasi.

- Paké Lubrication Nyukupan: Pamakéan cairan motong anu leres tiasa ngabantosan ngalumasi sareng ngagampangkeun évakuasi chip.

- Pariksa Alat sareng Workpiece Alignment: Mastikeun yén alat kasebut leres dijajarkeun sareng workpiece pikeun nyegah masalah anu aya hubunganana sareng chip.

5. Karusakan Alat:

Masalah: Karusakan alat tiasa kajantenan kusabab kakuatan anu kaleuleuwihan, pangaturan alat anu salah, atanapi masalah anu aya hubunganana sareng bahan.

leyuran:

- Optimalkeun parameter motong: Ngurangan gaya motong ku nyaluyukeun parameter kawas ongkos feed, speeds motong, sarta bojong motong.

- Pariksa Setup Alat: Pastikeun yén alatna dipasang sacara aman dina wadah alat sareng dijajarkeun leres.

- Anggo Bahan Alat anu Bener: Pilih bahan alat anu pas pikeun bahan khusus anu anjeun machining. Salaku conto, alat karbida langkung saé pikeun bahan anu keras.

- Pariksa keur Pakakas Alat: Rutin parios alat pikeun tanda-tanda awét sareng gentos sateuacanna janten kaleuleuwihan sareng rawan pegat.

Ngatasi masalah setelan alat umum ieu merlukeun kombinasi latihan ditangtoskeun, pangropéa rutin, sarta pendekatan sistematis pikeun ngungkulan. Kamampuhan pikeun ngadiagnosa sareng ngabéréskeun masalah anu aya hubunganana sareng alat penting pisan pikeun ngahontal hasil machining anu kualitas luhur sareng efisien.

Kasimpulanana

Prosés netepkeun sareng ngaoptimalkeun alat motong bubut pikeun péngkolan CNC mangrupikeun aspék penting tina mesin anu mangaruhan sacara signifikan kualitas, efisiensi, sareng akurasi prosés manufaktur. Pamahaman anu jero ngeunaan komponén sareng pungsi alat motong, ogé faktor anu aub dina pilihan alat, penting pisan pikeun machinists sareng operator CNC.

Leres nyetel alat motong ngalibatkeun pendekatan sistematis, ti Nyiapkeun lathe na workpiece pikeun milih wadah alat bener, ningkatna alat, nyaluyukeun jangkungna alat jeung alignment centerline, sarta Konfigurasi alat irung radius santunan jeung alat offsets. Unggal léngkah maénkeun peran pivotal dina ngahontal hasil machining tepat tur efisien.

Optimizing parameter motong, kaasup speeds na eupan, jero motong, motong cairan, sarta manajemén hirup alat, mangrupa aspék kritis sejen tina péngkolan CNC. Ku taliti milih parameter katuhu, machinists bisa ningkatkeun produktivitas, ngajaga umur panjang alat, sarta ngaronjatkeun kualitas finish permukaan.

Tungtungna, tiasa ngarengsekeun masalah pangaturan alat umum, sapertos obrolan alat, permukaan permukaan anu goréng, akurasi dimensi, masalah kontrol chip, sareng pegatna alat, penting pisan pikeun ngajaga hasil mesin anu konsisten sareng kualitas luhur. Ngidentipikasi masalah ieu sareng ngalaksanakeun solusi anu pas mastikeun yén prosés machining tetep lancar sareng efisien.

Gemblengna, pamahaman komprehensif ngeunaan alat-alat motong lathe jeung setelan maranéhanana, digabungkeun jeung kamampuhan pikeun ngaoptimalkeun parameter motong na troubleshoot masalah, empowers machinists pikeun ngahontal hasil pangalusna dina operasi péngkolan CNC. Pembelajaran, palatihan, sareng pangalaman anu terus-terusan mangrupikeun konci pikeun ngamurnikeun kaahlian ieu sareng mastikeun prosés mesin anu suksés.

- 5 Mesin Axis

- Cnc panggilingan

- Cnc Ngahurungkeun

- Industri Mesin

- Proses Mesin

- Perawatan permukaan

- Mesin Logam

- Mesin Plastik

- Bubuk kapang Metalurgi

- paeh Casting

- Galéri Bagian

- Bagian Logam Otomatis

- mesin Bagian

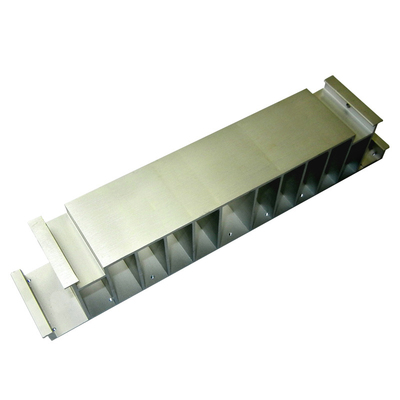

- Heatsink LED

- Bagian Gedong

- Bagian Mobile

- Bagian Médis

- Bagian Éléktronik

- Mesin Ngepaskeun

- Bagian sapédah

- Mesin Aluminium

- Mesin Titanium

- Mesin stainless steel

- Mesin Tambaga

- Mesin Kuningan

- Super Alloy Machining

- Ngintip Machining

- Mesin UHMW

- Unilate Machining

- PA6 Mesin

- PPS Mesin

- Mesin Teflon

- Mesin Inconel

- Alat-alat Mesin Baja

- Langkung Bahan